在金属铸造中,冷却速度是决定零件最终结果的主导变量。它直接控制微观层面的凝固过程,进而决定金属的晶粒结构。这种微观结构是铸造过程与部件最终机械性能(如强度、硬度和延展性)之间的基本联系。

冷却速度不仅仅是“快”或“慢”,而是一种精确的过程控制工具。虽然快速冷却通常会产生更强、晶粒更细的铸件,但它也会增加热冲击和孔隙率等缺陷的风险。目标是找到在所需性能和可制造性之间取得平衡的最佳速率。

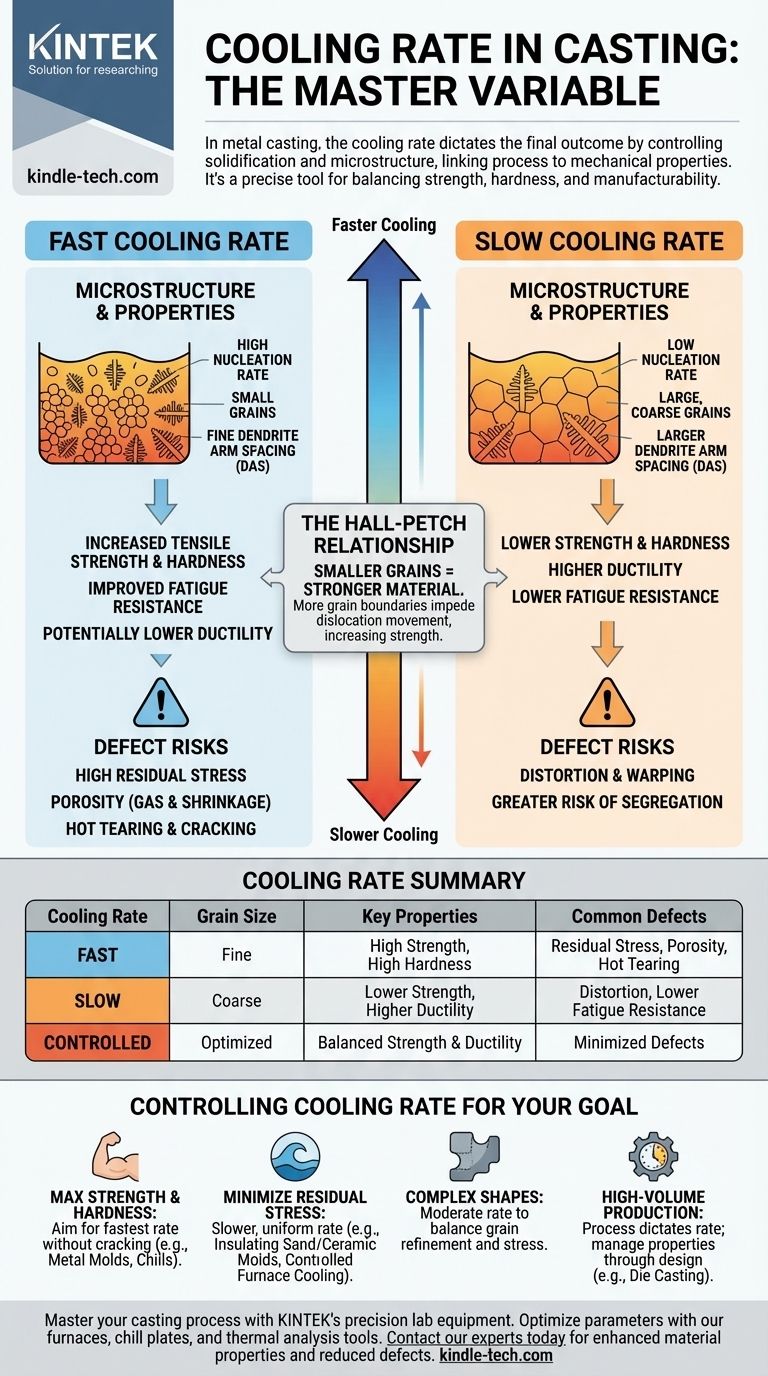

基本联系:冷却速度与微观结构

要理解冷却速度的影响,首先必须了解金属如何凝固。铸件的最终性能产生于其从液态转变为固态的那一刻。

凝固与晶粒形成

当熔融金属冷却时,凝固从许多点同时开始,这个过程称为成核。从这些点开始生长出称为晶粒的晶体。

快速的冷却速度会促进高成核率,在任何晶粒有机会长大之前就形成许多小晶粒。缓慢的冷却速度会导致成核点较少,使每个晶粒有更多时间生长,从而形成大而粗的晶粒结构。

霍尔-佩奇关系 (Hall-Petch Relationship)

这一原理是冶金学的核心:晶粒越小,材料越强。晶粒之间的边界是阻碍金属变形时发生的内部滑移(位错运动)的屏障。

晶粒越多意味着晶界越多,产生的阻碍就越多,从而提高了材料的强度和硬度。这就是为什么快速冷却的细晶粒铸件几乎总是比相同合金的慢速冷却的粗晶粒铸件更强。

枝晶臂间距 (DAS)

在凝固过程中,晶体通常以称为枝晶的树状结构生长。这些枝晶“臂”之间的距离就是枝晶臂间距 (DAS)。

更快的冷却会导致更细的 DAS。细小的枝晶结构非常理想,因为它能改善机械性能并降低夹带在晶臂之间的微孔隙的可能性。

冷却速度如何决定机械性能

晶粒尺寸和结构的微观变化直接转化为我们所依赖的宏观工程性能。

强度和硬度

如霍尔-佩奇关系所述,更快的冷却速度会产生更小的晶粒,这直接提高了抗拉强度和硬度。

这是加速冷却过程最显著和可预测的影响之一。

延展性和韧性

延展性(在不发生断裂的情况下变形的能力)通常与强度成反比。因此,非常坚固、快速冷却的铸件可能会更脆。

然而,更快的冷却带来的细晶粒结构有时可以提高断裂韧性,因为众多的晶界可以帮助阻止裂纹的扩展。结果在很大程度上取决于具体的合金。

抗疲劳性

疲劳断裂通常由微观缺陷引发。更快、控制良好的冷却速度可以带来更精细的微观结构,并减小孔隙或夹杂物的尺寸。

这种更清洁、更精细的结构显著提高了材料的抗疲劳能力,使其在循环载荷下使用寿命更长。

了解权衡和常见缺陷

追求尽可能快的冷却速度并非万能之策。它会带来重大的风险,为了生产出成功的铸件,这些风险必须得到管理。

高残余应力的风险

当铸件冷却时,它会收缩。如果冷却不均匀——外部固化和收缩的速度远快于熔融的内部——巨大的内部应力就会积聚。

这些残余应力可能导致零件在加工后变形,或者在严重情况下,在铸造后数天或数周内自发开裂。

孔隙率和气体夹带

熔融金属比固体金属能容纳更多的溶解气体。如果凝固前沿移动得太快,溶解的气体就没有时间逸出而被困住,形成气体孔隙率。

同样,快速冷却可能会隔离金属液滴,阻止冒口在收缩时对其进行补给。这会形成称为缩孔的空隙。

热裂和开裂

在凝固的最后阶段,铸件是糊状的半固态结构,强度非常低。如果在此脆弱阶段,快速冷却带来的热应力过高,铸件可能会被撕裂。这种缺陷被称为热裂。

如何根据目标控制冷却速度

控制冷却速度是一个主动过程,涉及控制模具、铸件设计和铸后处理。理想的速率始终是主要目标的一个函数。

- 如果您的主要关注点是最大的强度和硬度: 目标是合金和几何形状在不开裂的情况下能承受的最快冷却速度,通常使用金属模具(压铸)或策略性放置的铜“冷铁”。

- 如果您的主要关注点是最小化残余应力和变形: 需要更慢、更均匀的冷却速度,通常通过绝缘砂模、陶瓷模具或受控的炉内冷却循环来实现。

- 如果您的主要关注点是生产易产生热裂的复杂形状: 中等冷却速度是最佳选择,以平衡晶粒细化和应力降低,需要仔细管理截面厚度和模具设计。

- 如果您的主要关注点是具有成本效益的大批量生产: 选择通常由工艺决定(例如,压铸固有速度快),目标是设计零件和工艺来管理由此产生的性能和应力。

最终,掌握冷却速度将铸造从一个简单的成形过程转变为精确的材料工程行为。

总结表:

| 冷却速度 | 晶粒尺寸 | 关键性能 | 常见缺陷 |

|---|---|---|---|

| 快 | 细 | 高强度、高硬度 | 残余应力、孔隙率、热裂 |

| 慢 | 粗 | 较低强度、较高延展性 | 变形、较低的抗疲劳性 |

| 受控 | 优化 | 强度与延展性的平衡 | 缺陷最小化 |

使用 KINTEK 的精密实验室设备掌控您的铸造过程。 无论您是开发新合金还是优化生产参数,我们的熔炉、冷铁板和热分析工具都能提供您实现应用中完美冷却速度所需的精确控制。立即联系我们的专家,讨论我们如何帮助您提高铸件的材料性能并减少缺陷。

图解指南

相关产品

- 100L 制冷循环器 低温恒温反应浴水浴制冷

- 80升制冷循环器,用于水浴冷却和低温恒温反应浴

- 80升加热制冷循环器低温水浴循环器,用于高低温恒温反应

- 5L加热制冷循环器 低温水浴循环器 高低温恒温反应

- 50升加热制冷循环器低温水浴循环器,适用于高低温恒温反应