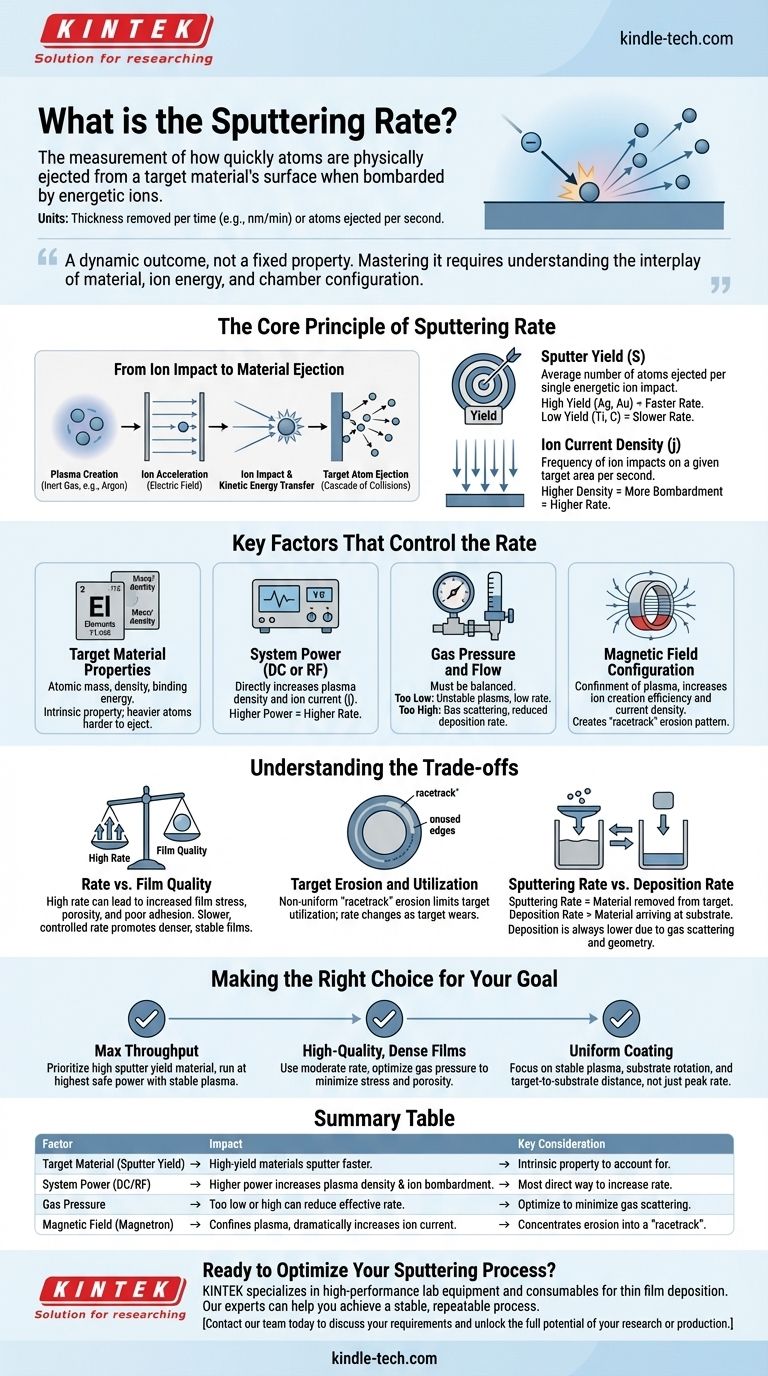

简单来说,溅射速率是衡量当靶材表面受到高能离子轰击时,原子从靶材表面物理性溅出的速度的量度。它通常表示为单位时间内从靶材上去除的材料厚度(例如,每分钟纳米)或每秒溅出的原子数量。该速率是用于制造薄膜的沉积过程的基本驱动力。

溅射速率不是材料的固定属性,而是您的系统参数相互作用的动态结果。掌握它需要理解靶材、离子轰击能量以及溅射室特定配置之间的相互作用。

溅射速率的核心原理

要控制溅射速率,您必须首先了解其中涉及的基本物理原理。该过程是一系列事件,链条中的每个环节都是您可以经常调整的可变因素。

从离子撞击到材料溅出

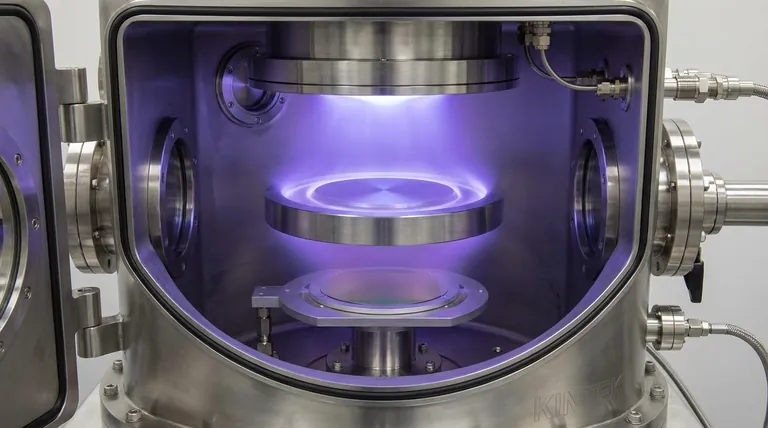

整个过程始于用惰性气体(通常是氩气)产生等离子体。电场将这些带正电的氩离子加速射向带负电的靶材。当离子撞击靶材时,它会传递其动能,引发一系列碰撞,从而导致一个或多个靶材原子被溅出。

溅射产额 (S)

溅射产额是此过程中最重要的内在属性。它被定义为每次撞击表面的高能离子平均溅出的靶材原子数量。在相同条件下,具有高溅射产额的材料(如银或金)的溅射速度将远快于具有低产额的材料(如钛或碳)。

离子电流密度 (j) 的作用

虽然溅射产额告诉您每次离子撞击的效率,但离子电流密度告诉您这些撞击的频率。它表示每秒撞击靶材给定区域的离子数量。更高的离子电流密度意味着更多的轰击,因此溅射速率也更高。

控制速率的关键因素

溅射速率是几个可调系统参数的直接结果。理解这些控制杆是实现可重复和优化过程的关键。

靶材材料特性

材料的原子质量、密度和结合能直接影响其溅射产额。您无法改变这些属性,但必须将它们考虑在内。较重的靶原子通常更难被溅出,从而降低速率。

系统功率(直流或射频)

提高磁控溅射阴极的功率是提高溅射速率最直接的方法。更高的功率会增加等离子体密度,进而增加轰击靶材的离子电流密度 (j)。

气体压力和流量

溅射气体(例如氩气)的压力必须仔细平衡。

- 太低:等离子体可能不稳定或过于稀疏,导致离子电流低和速率慢。

- 太高:等离子体密度很高,但溅射出的原子在到达基板的途中更有可能与气体原子发生碰撞。这种“气体散射”会降低沉积速率,即使靶材处的溅射速率很高。

磁场配置

在磁控溅射中,磁场用于将电子限制在靶材表面附近。这极大地提高了离子产生的效率,与非磁控系统相比,导致更高的离子电流密度和明显更快的溅射速率。该磁场的强度和形状是关键的设计参数。

理解权衡

简单地最大化溅射速率很少是目标。将速率推得太高通常会导致薄膜质量和过程稳定性方面的妥协。

速率与薄膜质量

非常高的溅射速率意味着原子以更大的能量和更多的数量到达基板。这可能会增加薄膜应力,产生更疏松的微观结构,并导致附着力差。较慢、更受控的沉积通常允许原子排列成更致密、更稳定的薄膜结构。

靶材侵蚀和利用率

增强溅射速率的磁场也会将其集中在靶材表面的特定“跑道”上。这种不均匀的侵蚀意味着速率会随着靶材的磨损而变化。它还限制了靶材的利用率,因为跑道外部的大部分材料仍未被溅射。

溅射速率与沉积速率

区分这两个术语至关重要。

- 溅射速率:正在从靶材上移除的材料量。

- 沉积速率:到达基板的材料量。

由于气体散射和几何因素(即并非所有溅射出的原子都朝向基板),沉积速率将始终低于溅射速率。

为您的目标做出正确的选择

您的理想溅射速率完全取决于您希望用薄膜实现的目标。

- 如果您的主要重点是最大吞吐量:优先选择高溅射产额的材料,并在系统和靶材可以安全承受的最高功率下运行,同时保持等离子体稳定。

- 如果您的主要重点是高质量、致密的薄膜:使用中等的溅射速率,并仔细优化气体压力以最大限度地减少薄膜应力和孔隙率。

- 如果您的主要重点是覆盖大面积的均匀涂层:少关注峰值速率,多关注稳定的等离子体、基板旋转以及优化靶材到基板的距离,以确保材料分布均匀。

最终,控制溅射速率是为了实现稳定、可重复的过程,从而产生您所需的薄膜特性。

摘要表:

| 因素 | 对溅射速率的影响 | 关键考虑因素 |

|---|---|---|

| 靶材(溅射产额) | 高产额材料(例如 Ag、Au)溅射更快。 | 您必须考虑的内在属性。 |

| 系统功率(直流/射频) | 更高的功率会增加等离子体密度和离子轰击。 | 提高速率的最直接方法。 |

| 气体压力 | 必须平衡;过低或过高都可能降低有效速率。 | 优化以最大限度地减少溅射原子的气体散射。 |

| 磁场(磁控) | 限制等离子体,极大地增加离子电流和速率。 | 将侵蚀集中在靶材的“跑道”上。 |

准备优化您的溅射过程了吗? 要在高溅射速率和卓越的薄膜质量之间实现完美的平衡,需要合适的设备和专业知识。KINTEK 专注于高性能实验室设备和耗材,满足您所有的薄膜沉积需求。我们的专家可以帮助您选择理想的溅射系统,以实现针对您特定应用的稳定、可重复的过程。

立即联系我们的团队,讨论您的要求,并释放您的研究或生产的全部潜力。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备