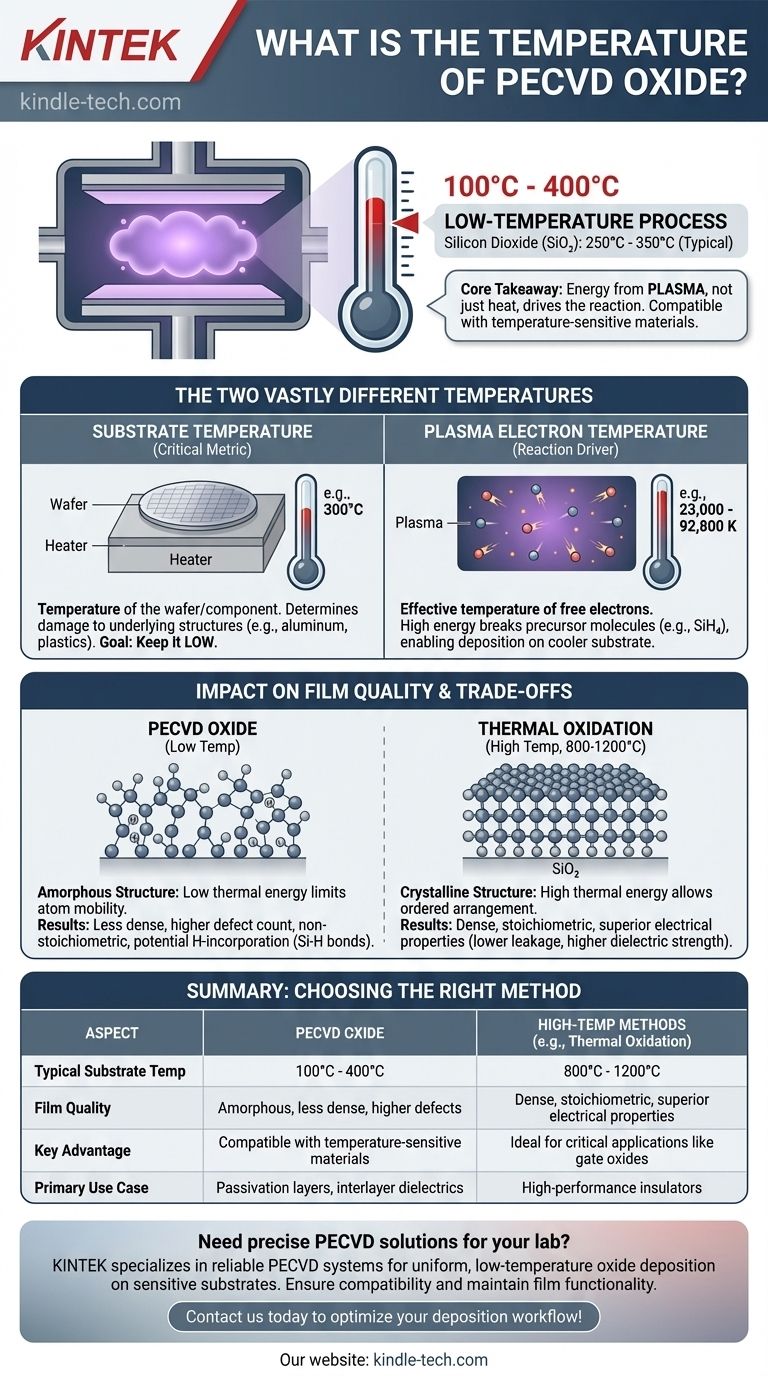

在实践中,用于氧化物薄膜的等离子体增强化学气相沉积(PECVD)是一个低温过程,通常在100°C到400°C之间的基板温度下进行。虽然确切的温度取决于具体的工艺配方和所需的薄膜特性,但沉积二氧化硅的常见范围是250°C到350°C。这种低热预算是选择PECVD而非其他方法的首要原因。

核心要点是,PECVD利用等离子体的能量——而不仅仅是热量——来驱动化学反应。这使得能够在足够低的温度下沉积功能性氧化物薄膜,使其与各种底层材料兼容,尽管与高温方法相比,这会带来薄膜质量上的权衡。

温度在PECVD中的作用

要理解PECVD,必须区分反应室内同时存在的两个截然不同的温度。混淆它们是一个常见但关键的错误。

基板温度:关键指标

基板温度(例如300°C)是您沉积薄膜的晶圆或组件的温度。这个温度决定了底层结构(如铝互连线或塑料)是否会受损。

PECVD的主要优势在于保持这个温度较低。这使得可以在制造过程的后期沉积绝缘层,此时对温度敏感的组件已经制造完成。

等离子体电子温度:反应驱动力

等离子体本身包含具有极高能量的自由电子。它们的有效温度可以达到数万开尔文(根据参考资料,为23,000至92,800 K)。

这些高能电子与前驱体气体分子(如硅烷,SiH₄)碰撞,将它们分解成活性碎片。正是来自等离子体的能量,而不是热能,使得沉积反应能够在温度低得多的基板表面上发生。

温度如何影响薄膜质量

沉积温度是控制氧化物薄膜最终特性的主要控制杆。PECVD的“低温”优势直接导致了其最重大的妥协。

PECVD薄膜结构

由于到达基板表面的原子热能较低,它们的迁移率有限。它们基本上“粘”在着陆的位置,没有能量重新排列成完美的、有序的晶格。

这导致薄膜是非晶态的(缺乏晶体结构)并且通常是非化学计量的,这意味着硅与氧原子的比例不是完美的1:2。它的密度也低于热生长氧化物。

与高温方法的比较

诸如热氧化(在800-1200°C下生长氧化物)或低压CVD (LPCVD)(在400°C或更高温度下沉积)等方法使用热量来驱动反应。

这种高热能使原子能够找到其理想位置,从而形成更致密、更有序、化学计量的SiO₂薄膜。这些薄膜具有优异的电学特性,例如较低的漏电流和较高的介电强度,使其适用于晶体管栅极氧化物等关键应用。

理解权衡:质量与兼容性

选择PECVD始终是在平衡对低热预算的需求与对薄膜质量的要求。它不是其他沉积技术的通用替代品。

质量妥协

PECVD氧化物薄膜在根本上不如高质量的热氧化物。其较低的密度和较高的缺陷率使其作为电绝缘体时“更漏电”、更不坚固。

因此,PECVD氧化物通常用于要求较低的角色,例如用于保护芯片免受环境影响的钝化层或用作绝缘金属布线层的层间介质。

氢问题

许多PECVD工艺配方使用含氢的前驱体(例如硅烷)。这种氢可能会被掺入沉积的薄膜中,形成Si-H键。

这些键可能是不稳定的来源,可能会影响器件在其使用寿命内的电子性能。通常需要后续的退火步骤(加热晶圆)来驱除这些氢,这给工艺增加了复杂性和热预算。

为您的目标做出正确的选择

使用PECVD的决定完全取决于您的制造工艺的限制以及您正在创建的特定层的要求。

- 如果您的主要重点是最高质量的栅极电介质:您必须使用热氧化。尽管温度高,但其优异的电学性能对于此应用来说是不可协商的。

- 如果您的主要重点是在现有金属线或其他温度敏感层上沉积绝缘体:PECVD是正确且通常是唯一选择,因为其低温基板温度可防止损坏。

- 如果您的主要重点是在许多晶圆上进行良好的薄膜均匀性(批处理)且质量适中:LPCVD可以是一个极好的中间选择,比PECVD具有更好的质量,但温度高于热氧化。

归根结底,理解PECVD的温度就是理解其核心目的:在高温根本不可行的情况下实现沉积。

摘要表:

| 方面 | PECVD氧化物 | 高温方法(例如热氧化) |

|---|---|---|

| 典型基板温度 | 100°C - 400°C | 800°C - 1200°C |

| 薄膜质量 | 非晶态,密度较低,缺陷计数较高 | 致密,化学计量,电学性能优异 |

| 主要优势 | 与温度敏感材料兼容(例如铝、塑料) | 适用于栅极氧化物等关键应用 |

| 主要用途 | 钝化层,层间介质 | 在热预算允许的情况下用于高性能绝缘体 |

需要为您的实验室提供精确的PECVD解决方案吗? KINTEK专注于实验室设备和耗材,提供可靠的PECVD系统,为敏感基板提供均匀的低温氧化物沉积。我们的专业知识确保与您的制造工艺兼容,同时保持薄膜功能性。立即联系我们,优化您的沉积工作流程并保护您的温度敏感材料!

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉