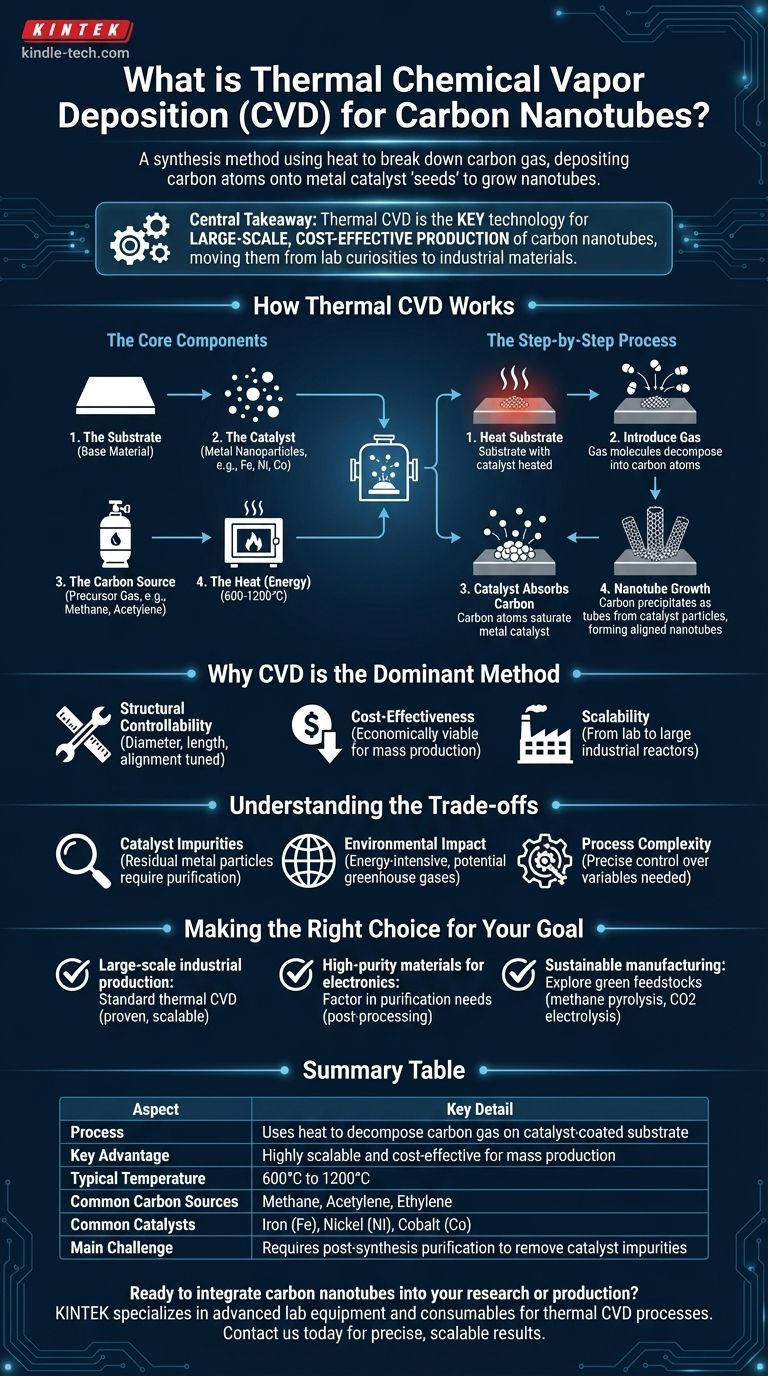

从本质上讲,用于碳纳米管的热化学气相沉积(CVD)是一种合成方法,它利用热量分解含碳气体。然后,这些碳原子沉积在预先用微小金属催化剂颗粒制备的表面上,这些颗粒充当纳米管生长的“种子”。由于其可扩展性和对最终产品的控制能力,它已成为主要的商业化工艺。

核心要点是,热CVD不仅仅是众多方法中的一种;它是使碳纳米管的大规模、经济高效的生产成为可能,从而将它们从实验室的奇特物品转变为可行的工业材料的关键技术。

热CVD的工作原理

CVD工艺的精妙之处在于其基本组成部分和受控的顺序。它通过一个精心管理的化学反应,将简单的气体转化为高度结构化的纳米材料。

核心组成部分

该过程依赖于反应室或炉内四个关键要素的协同作用。

- 基底(The Substrate): 这是纳米管生长的基础材料。

- 催化剂(The Catalyst): 通常是将金属(如铁、镍或钴)的薄层或纳米颗粒沉积在基底上。这些颗粒对于纳米管的成核和引导生长至关重要。

- 碳源(The Carbon Source): 将一种易挥发的、富含碳的气体(“前驱体”)引入反应室。常见的例子包括甲烷、乙炔或乙烯。

- 热量(能量)(The Heat (Energy)): 炉子将反应室加热到高温(通常为 600-1200°C)。这种热能分解了前驱体气体并驱动了整个反应。

分步过程

通过热CVD生长碳纳米管遵循精确的顺序。

首先,带有催化剂涂层的基底在炉内加热到目标反应温度。

接下来,引入含碳气体。高温导致气体分子分解,释放出游离的碳原子到反应室中。

这些碳原子随后被纳米级金属催化剂颗粒吸收。

最后,当一个催化剂颗粒被碳过饱和时,碳开始以高度有序的圆柱形结构析出——形成碳纳米管。只要保持气体供应和高温,这个过程就会持续进行。

为什么CVD是主要方法

虽然电弧放电和激光烧蚀等较早的方法可以生产高质量的纳米管,但它们难以规模化。CVD因以下几个关键原因而超越了它们。

结构可控性

CVD对最终的纳米管结构提供了相当大的控制程度。通过仔细调整温度、气体压力和催化剂类型等参数,操作人员可以影响纳米管的直径、长度甚至排列。

成本效益

与激光烧蚀或电弧放电所需的高能耗相比,CVD是大规模生产更具经济可行性的工艺。这种成本效益是其在商业应用中被采用的主要驱动力。

可扩展性

CVD的基本过程具有高度的可扩展性。它可以从小型实验室装置扩展到能够生产数公斤材料的大型工业反应器,这是早期方法无法实现的壮举。

理解权衡

尽管CVD工艺具有优势,但并非没有挑战。了解其局限性对于实际应用至关重要。

催化剂杂质

由于该过程依赖于金属催化剂,最终的碳纳米管产品通常含有残留的金属颗粒。这些杂质可能会对材料性能产生负面影响,通常需要一个单独的、通常很复杂的分离纯化步骤。

环境影响

合成过程是潜在生态毒性的主要来源。它是一种高能耗方法,消耗大量电力,并且根据所使用的前驱体气体,可能会产生温室气体排放。

工艺复杂性

要获得一致的高质量结果,需要精确控制众多变量。温度、气体流速或催化剂沉积的微小波动都会导致最终产品的变化,这需要复杂的工程和过程监控。

根据您的目标做出正确的选择

选择或改进CVD工艺完全取决于您的最终目标。必须仔细权衡成本、纯度和环境影响之间的权衡。

- 如果您的主要重点是规模化的工业生产: 标准热CVD是制造散装碳纳米管最成熟、可扩展且最具成本效益的途径。

- 如果您的主要重点是电子产品的高纯度材料: 您必须考虑到需要强大的后处理和纯化技术来去除金属催化剂残留物。

- 如果您的主要重点是可持续制造: 探索利用绿色原料(如甲烷热解或捕获的二氧化碳电解)的新兴CVD变体,以减少环境足迹。

归根结底,掌握CVD过程就是了解如何操纵基本的化学和物理原理,从原子层面构建先进材料。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 工艺 | 利用热量在涂有催化剂的基底上分解碳气。 |

| 主要优势 | 对于大规模生产具有高度可扩展性和成本效益。 |

| 典型温度 | 600°C 至 1200°C |

| 常见碳源 | 甲烷、乙炔、乙烯 |

| 常见催化剂 | 铁 (Fe)、镍 (Ni)、钴 (Co) |

| 主要挑战 | 需要合成后纯化以去除催化剂杂质。 |

准备将碳纳米管集成到您的研究或生产中?

高质量碳纳米管的受控合成对于电子、复合材料和储能等应用至关重要。KINTEK 专注于提供热 CVD 工艺所需的先进实验室设备和耗材,帮助您实现精确、可扩展的结果。

我们的专家可以帮助您选择正确的工具来优化您的纳米管生长,从基底和催化剂到反应器系统。立即联系我们,讨论您的具体需求以及我们的解决方案如何加速您的纳米技术项目。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉