简而言之,热蒸发是一种物理气相沉积(PVD)技术,其中材料在高度真空中被加热直至蒸发。产生的蒸汽随后穿过真空并凝结在较冷的表面或基底上,形成均匀的薄膜。这个过程也称为电阻蒸发,因为热量是通过强大的电流流过容纳材料的电阻元件而产生的。

热蒸发的有效性取决于一个简单的原理:将电阻加热与高真空环境相结合。真空不仅仅是一个容器;它对于确保蒸发的原子能够清洁、无阻碍地到达基底至关重要,这是制造纯净、高质量薄膜的关键。

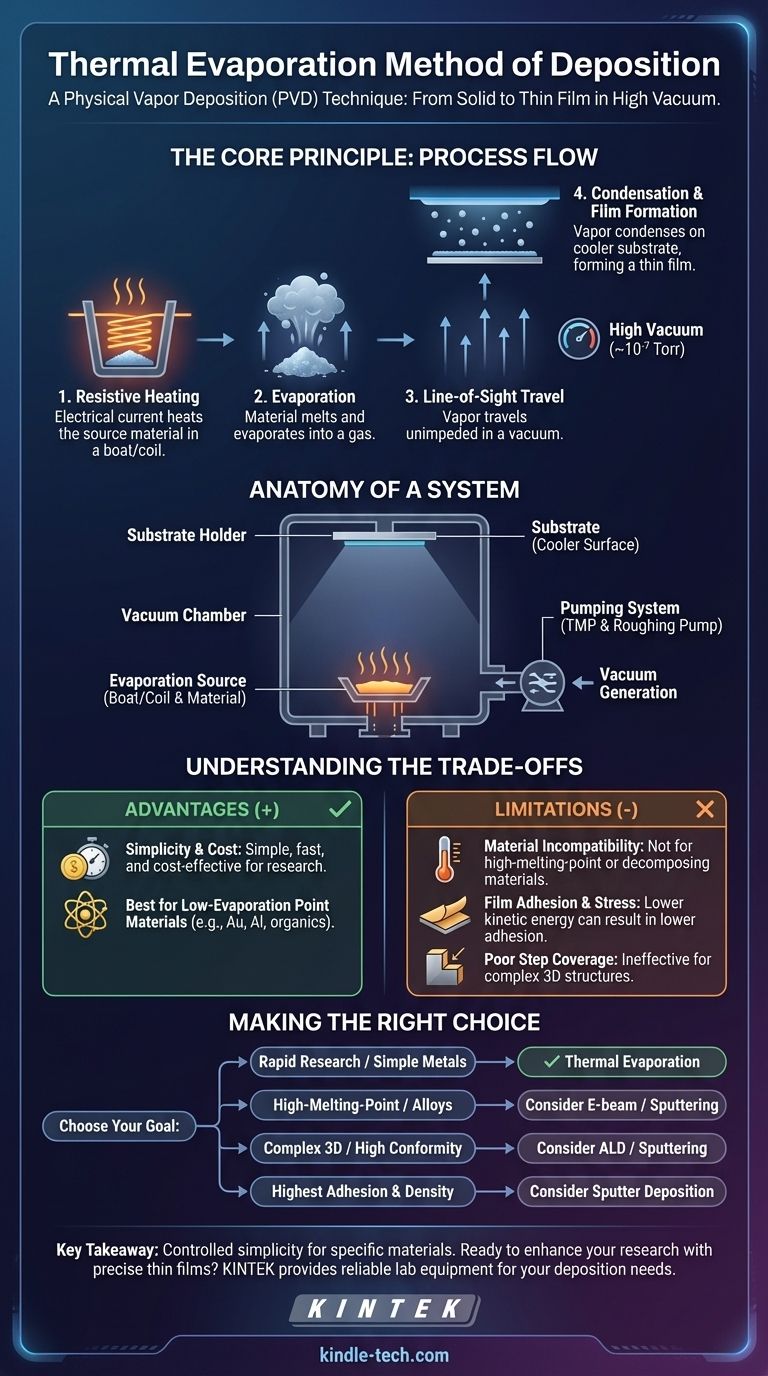

核心原理:从固体到薄膜

热蒸发遵循一个直接的物理状态变化序列,所有这些都在专门的系统中进行精心控制。该过程受热量和压力之间相互作用的支配。

电阻加热的作用

该过程首先将源材料(通常是颗粒或粉末形式)放入一个称为蒸发源或“舟”的容器中。这种舟通常由钨或钼等难熔金属制成。

电流通过舟,舟由于自身的电阻而发热。随着温度升高,源材料熔化,其蒸气压增加,直到开始升华或蒸发成气体。

高真空的重要性

整个过程在密封腔室内进行,腔室被抽至高真空(例如,压力低至10⁻⁷托)。

这种真空环境至关重要。它去除了空气和其他气体分子,这些分子可能会与蒸发的源原子碰撞、使其散射或引起不必要的化学反应。高真空确保原子以直线、视线路径从源头到达基底。

沉积过程

蒸发的原子或分子从热源向上移动。它们最终撞击到远低于其温度的基底,基底被策略性地放置在源上方。

与冷基底接触后,原子迅速失去热能,凝结回固态,并附着在表面上。随着时间的推移,这种原子凝结逐渐形成精确且均匀的薄膜。

热蒸发系统的结构

一个功能性的热蒸发系统由几个协同工作的关键组件组成,以创建沉积所需的条件。

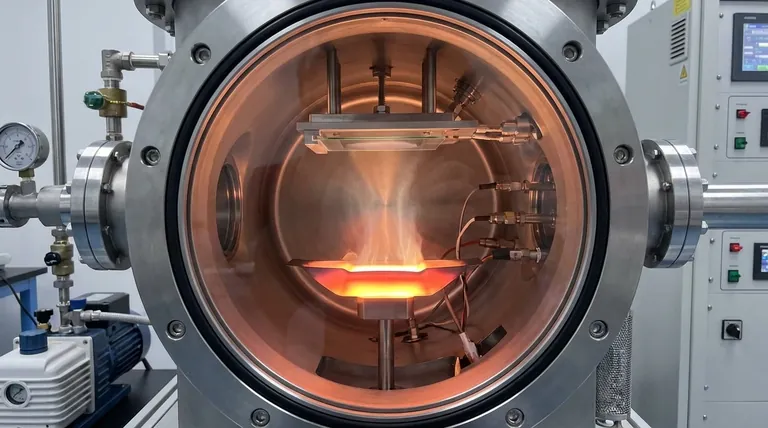

真空腔室

这是容纳整个过程的密封外壳。它提供了一个可以抽至高真空的隔离环境,保护过程免受大气污染。

蒸发源

位于腔室底部,这是电阻元件——通常是舟、线圈或篮子——它容纳源材料并提供蒸发所需的热量。源的几何形状会影响沉积薄膜的分布。

基底支架

位于腔室顶部,该夹具将基底(待镀膜材料)固定到位,通常以倒置方式面向源。一些支架可以旋转以提高薄膜的均匀性。

抽气系统

这是系统的核心,负责创建和维持高真空。现代系统通常使用涡轮分子泵(TMP),并由粗抽泵辅助,以快速、清洁地达到所需的低压,而无需油或大量冷却。

了解权衡

像任何技术过程一样,热蒸发具有明显的优点和局限性。了解它们是决定它是否适合特定应用的关键。

主要优点:简单性和成本

热蒸发是最简单、最具成本效益的PVD方法之一。与溅射或分子束外延等其他技术相比,其设备不那么复杂,通常也更便宜,使其在研究和小规模生产中非常易于使用。

局限性:材料兼容性

该方法最适用于蒸发点相对较低的材料,例如金、铝、铬和各种有机化合物。它不适用于熔点非常高的材料(难熔金属)或在高温下分解而不是干净蒸发的化合物。

局限性:薄膜附着力和应力

由于原子以相对较低的动能(仅是其热能)到达基底,因此与通过溅射制备的薄膜相比,所得薄膜有时具有较低的附着力和密度,因为溅射中原子以更高的能量喷射。这还可能导致薄膜内部产生更高的内应力。

局限性:台阶覆盖率

该过程的视线性质意味着它非常适合涂覆平面。然而,它提供的“台阶覆盖率”很差,这意味着它无法有效涂覆复杂三维微结构或基底上沟槽的侧壁。

为您的应用做出正确选择

选择沉积方法完全取决于您的材料、基底以及最终薄膜所需的特性。

- 如果您的主要重点是快速研究或涂覆简单金属:热蒸发因其速度、简单性和低成本而成为绝佳选择。

- 如果您的主要重点是沉积高熔点材料或合金:您应该研究电子束蒸发或溅射等替代PVD方法。

- 如果您的主要重点是涂覆具有高保形性的复杂3D结构:原子层沉积(ALD)或溅射等方法更适合此任务。

- 如果您的主要重点是实现尽可能高的薄膜附着力和密度:溅射沉积通常由于沉积颗粒的更高能量而提供卓越的结果。

最终,掌握热蒸发意味着理解其力量在于其在特定材料和应用范围内的受控简单性。

总结表:

| 方面 | 主要要点 |

|---|---|

| 过程 | 高真空中的电阻加热导致材料蒸发并凝结在基底上。 |

| 最适合 | 低蒸发点材料(例如金、铝);简单、经济高效的镀膜。 |

| 局限性 | 3D结构的台阶覆盖率差;不适用于高熔点材料或合金。 |

| 主要优点 | 与溅射等其他PVD方法相比,简单、快速且成本更低。 |

准备好通过精确的薄膜增强您的研究了吗?

热蒸发是一种强大、经济高效的方法,用于沉积高纯度金属和有机薄膜。无论您是原型新设备还是进行基础材料研究,拥有合适的设备对于成功至关重要。

KINTEK专注于为您的所有沉积需求提供可靠的实验室设备和耗材。从坚固的热蒸发系统到必要的真空组件,我们提供帮助实验室实现一致、高质量结果的工具。

让我们讨论如何支持您的项目。 立即联系我们的专家,为您的实验室的特定挑战找到完美的解决方案。

图解指南