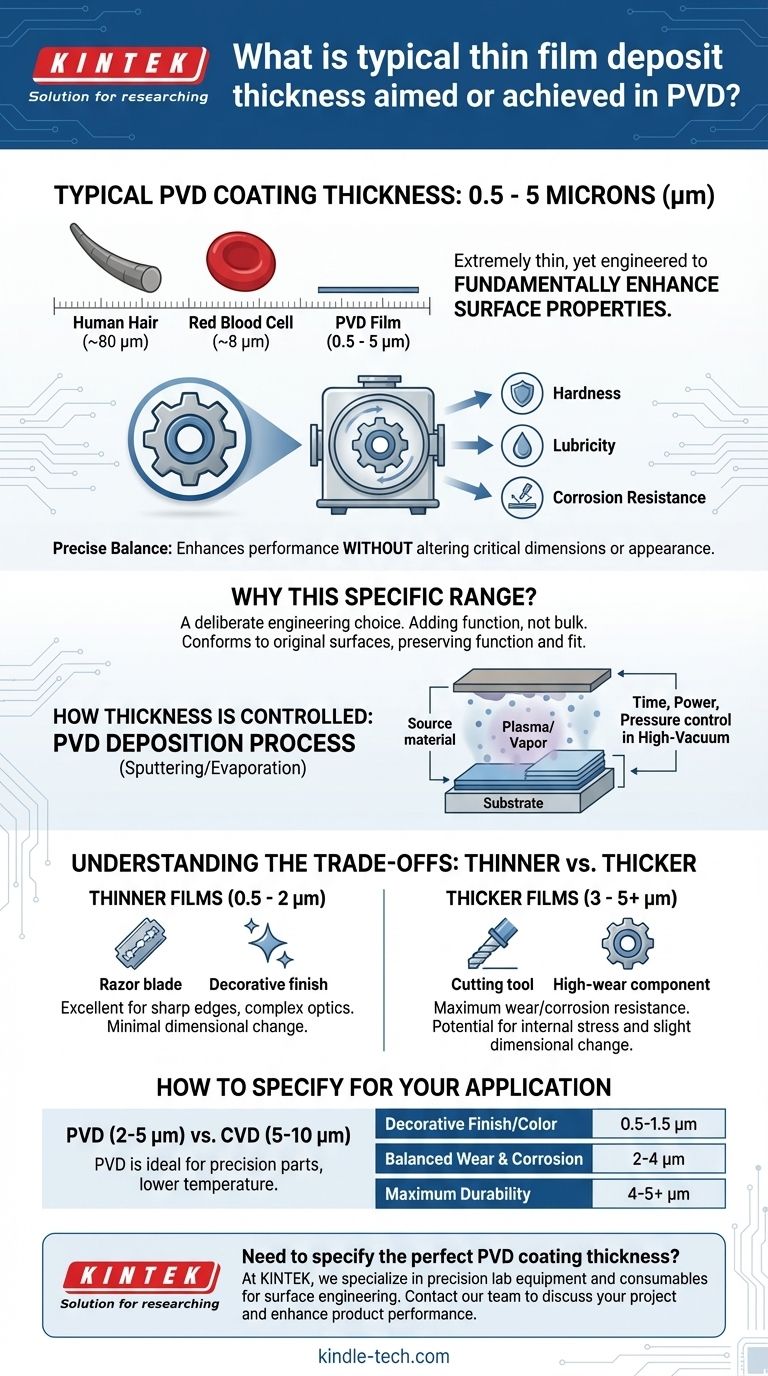

典型的厚度 物理气相沉积 (PVD) 涂层的厚度在 0.5 到 5 微米 (µm) 之间。这种超薄膜经过精心设计,其厚度足以从根本上提高材料的表面性能——例如硬度、润滑性和耐腐蚀性——同时又足够薄,可以避免改变组件的关键尺寸或外观。

PVD 涂层的厚度不是一个任意值,而是一个关键的设计参数。它代表了一种精确的平衡——足够厚以提供所需的性能,但又足够薄,可以保持零件的原始工程公差和表面光洁度。

为什么选择这个特定的厚度范围?

使用微米或亚微米级涂层的决定是受 PVD 工艺目标驱动的深思熟虑的工程选择。其目标是在不增加体积的情况下增加功能。

PVD 涂层的尺度

要理解这个尺度,请考虑一根人类头发的厚度约为 80 微米,而一个红细胞的厚度约为 8 微米。典型的 PVD 涂层通常比单个血细胞还薄。

这种最小的厚度是其应用的关键。它使工程师能够在精密组件上应用功能性涂层,而无需重新设计零件以适应增加的材料。

在不改变尺寸的情况下实现性能

PVD 的主要目标是向基材表面赋予新的机械、化学或光学特性。

几微米厚的氮化钛 (TiN) 或氮化锆 (ZrN) 等硬质材料足以显著提高表面硬度和耐磨性。

由于涂层非常薄,它能贴合原始表面,而不会使锋利的边缘变圆或填满关键纹理,从而保持零件的预期功能和配合度。

如何控制和选择厚度

PVD 涂层的最终厚度并非偶然。它是在高真空环境中精心控制的,以满足应用的特定要求。

沉积过程

像溅射或蒸发这样的 PVD 方法通过在真空室中将固体源材料转化为原子颗粒来工作。

这些颗粒会传播并沉积到基材上,逐层构建薄膜。厚度是通过管理时间、功率和压力等工艺参数来精确控制的。

针对特定属性

理想的厚度是根据期望的结果选择的。装饰性涂层可能只需要 1 微米厚即可实现特定的颜色和光泽。

相比之下,承受极端磨损和热量的切削工具可能需要更厚的涂层,达到 4-5 微米,以最大限度地延长其使用寿命。

理解权衡

虽然 PVD 是一种多功能工艺,但选择厚度需要平衡相互竞争的因素。并非总是“越厚越好”。

较薄的薄膜与较厚的薄膜

较薄的薄膜(0.5 - 2 µm) 非常适合具有非常锋利边缘(如剃须刀片)或复杂光学要求的组件。它们引起的尺寸变化最小,但在高磨损环境中提供的耐用性可能较低。

较厚的薄膜(3 - 5+ µm) 提供最大的耐磨性和耐腐蚀性。但是,它们可能会产生内部应力,可能导致附着力问题,如果应用不当,可能会开始轻微改变组件的尺寸。

PVD 与其他工艺(如 CVD)的比较

将 PVD 与另一种常见的涂层方法——化学气相沉积 (CVD) 进行比较是很有帮助的。

PVD 涂层通常比CVD 涂层(5-10 微米) 更薄(2-5 微米)。PVD 较低的工艺温度和较薄的特性使其非常适合不能承受尺寸变化或高温的精密加工零件。

视线限制

PVD 是一种“视线”工艺,这意味着涂层材料以直线从源头传播到基材。

在高度复杂的 3D 零件上实现完全均匀的厚度可能是一个挑战,可能需要在涂层室内进行复杂的零件旋转和夹具固定。

如何为您的应用指定厚度

选择正确的厚度需要您明确定义主要目标。请咨询您的涂层供应商,但请将这些一般指南作为起点。

- 如果您的主要重点是装饰性涂层或特定颜色: 通常 0.5 至 1.5 微米的较薄涂层就足够且具有成本效益。

- 如果您的主要重点是平衡的耐磨性和耐腐蚀性: 瞄准范围的中部(例如 2 至 4 微米),以获得稳健的、全面的性能特征。

- 如果您的主要重点是高磨损工具的最大耐用性: 瞄准典型范围的上限(例如 4 至 5 微米),但与您的供应商确认潜在的尺寸影响。

最终,选择正确的 PVD 涂层厚度是一个深思熟虑的工程选择,它直接影响您组件的性能和使用寿命。

摘要表:

| 应用目标 | 典型厚度范围 | 主要优势 |

|---|---|---|

| 装饰性涂层/颜色 | 0.5 - 1.5 µm | 具有成本效益,尺寸变化最小 |

| 平衡的耐磨性和耐腐蚀性 | 2 - 4 µm | 稳健、全面的性能 |

| 最大耐用性(例如,切削工具) | 4 - 5+ µm | 增强的耐磨性和使用寿命 |

需要为您的组件指定完美的 PVD 涂层厚度吗?

在 KINTEK,我们专注于表面工程的精密实验室设备和消耗品。我们的专家可以帮助您选择理想的涂层参数,以实现您的应用所需的硬度、润滑性和耐腐蚀性——而不会影响尺寸精度。

立即联系我们的团队 讨论您的项目,并发现 KINTEK 的解决方案如何增强您产品的性能和寿命。

图解指南