薄膜涂层的核心是应用到表面上的一层微观薄层材料,其厚度范围从几纳米到几微米不等。这个过程,被称为沉积,与绘画不同;它涉及逐原子地小心添加材料,以从根本上改变表面的特性,例如使其耐刮擦、导电或光学反射。

需要掌握的关键概念是,薄膜不仅仅是一个保护层。它是一个工程组件,赋予基础材料(基材)其本身不具备的全新且特定的功能。

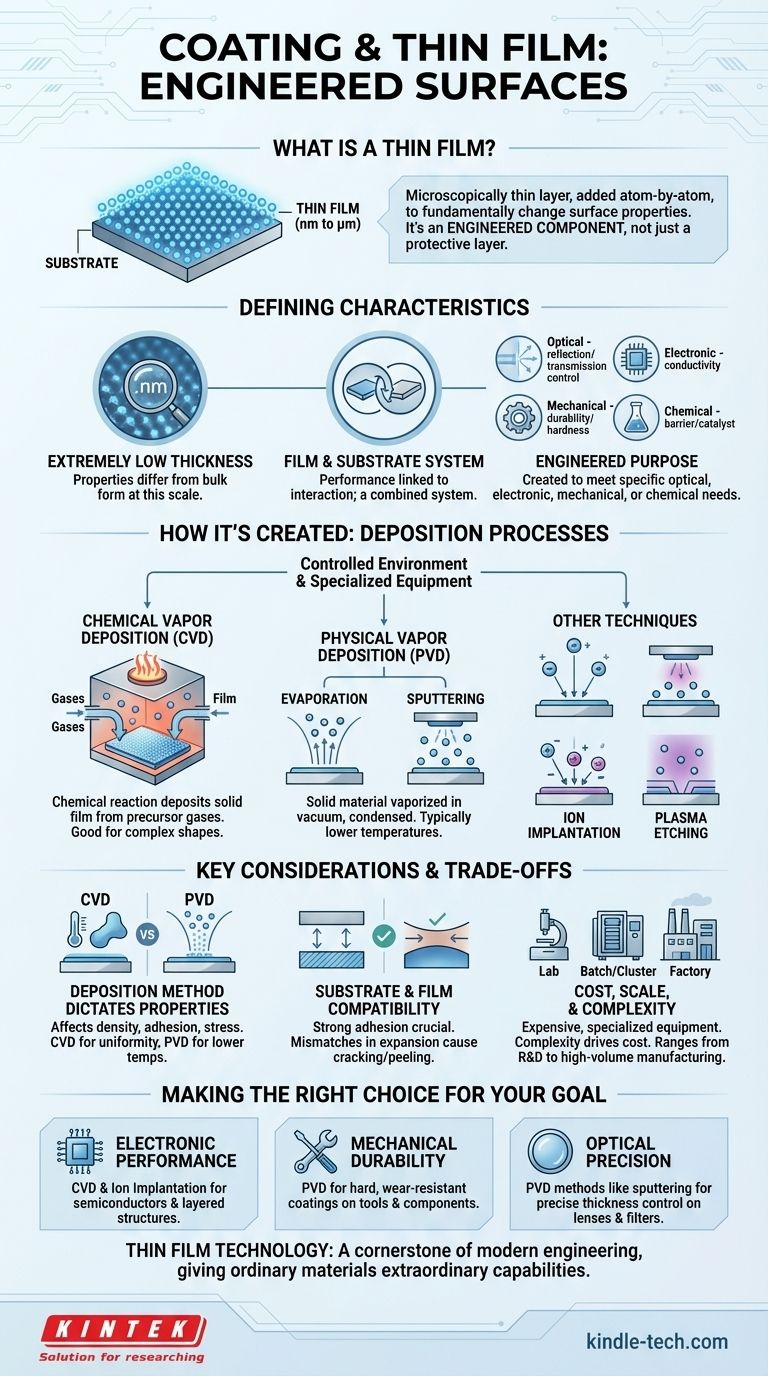

什么是薄膜?

一层简单的油漆是一种涂层,但它在技术上并非“薄膜”。区别在于应用的精确性、微观厚度以及它被设计来执行的特定功能。

不仅仅是一层

薄膜的决定性特征是其极低的厚度。在这个尺度上,材料的特性可能与其块状形式显著不同。这种精确性使得光、电和耐久性能够以更厚的涂层无法实现的方式进行操控。

薄膜和基材作为一个系统

薄膜并非独立存在。它的性能与其所应用的表面(称为基材)密切相关。涂层产品的最终特性是薄膜材料、其厚度以及基材本身底层特性之间相互作用的结果。

为特定目的而设计

薄膜的创建是为了满足高度特定的要求。这些目标可以大致分类,并且通常一个薄膜必须满足多个类别的需求。

- 光学:控制光的反射或透射,用于眼镜涂层、相机镜头和太阳能电池。

- 电子:增加或减少导电性,对半导体、微芯片和显示屏至关重要。

- 机械:增强耐用性、硬度以及抗刮擦或腐蚀的能力,用于切削工具和发动机部件。

- 化学:形成阻挡层以防止反应或提供催化表面。

薄膜的制造方式:沉积过程

应用这些微观层需要高度受控的环境和专业设备。目标是生产具有优异均匀性和低表面粗糙度的薄膜。

化学气相沉积 (CVD)

在CVD中,基材被放置在一个充满一种或多种前体气体的腔室中。引入能量源(如热或等离子体),引起化学反应,将固体薄膜沉积到基材表面。

物理气相沉积 (PVD)

PVD包括将固体材料在真空中汽化,然后凝结到基材上的方法。两种最常见的形式是蒸发(材料被加热直至蒸发)和溅射(靶材被高能离子轰击,将原子击落,然后沉积到基材上)。

其他表面改性技术

其他相关过程在原子层面改变表面。离子注入将带电原子导向表面以改变其特性,而等离子体刻蚀则使用等离子体精确去除材料层,常用于集成电路的制造。

理解权衡和关键考虑因素

选择特定的薄膜技术并非随意。它涉及性能要求、材料兼容性和成本之间的仔细平衡。

沉积方法决定特性

例如,CVD和PVD之间的选择具有显著影响。CVD通常可以更均匀地涂覆复杂形状,而PVD工艺通常在较低温度下运行,使其适用于无法承受高温的基材。每种方法都会赋予薄膜不同程度的密度、附着力和内应力。

基材和薄膜的兼容性

成功的涂层需要与基材有很强的附着力。材料特性(例如材料随温度膨胀或收缩的程度)不匹配可能导致薄膜开裂或剥落。基材的清洁度和表面纹理对于成功应用也至关重要。

成本、规模和复杂性

薄膜沉积设备高度专业化且昂贵。

- 实验室系统体积小,用于研发。

- 批次和集群系统一次处理多个组件,适用于中等规模生产。

- 工厂系统体积大,通常自动化,专为大批量制造而设计。

工艺的复杂性和所需设备是涂层产品最终成本的主要因素。

为您的目标做出正确选择

最佳的薄膜和沉积方法完全取决于预期的应用。

- 如果您的主要关注点是电子性能:CVD和离子注入是创建半导体中复杂分层结构的基础工艺。

- 如果您的主要关注点是机械耐久性:PVD技术是为工具、医疗植入物和工业部件应用坚硬、耐磨涂层的首选。

- 如果您的主要关注点是光学精度:溅射等PVD方法可以极好地控制薄膜厚度,这对于镜头和滤光片上的抗反射涂层至关重要。

薄膜技术是现代工程的基石,使我们能够赋予普通材料非凡的能力。

总结表:

| 关键方面 | 描述 |

|---|---|

| 厚度 | 纳米到微米;在微观尺度上改变材料特性。 |

| 功能 | 为光学、电子、机械或化学性能而设计。 |

| 沉积方法 | 化学气相沉积 (CVD) 和物理气相沉积 (PVD)。 |

| 基材兼容性 | 对附着力至关重要;取决于材料特性和表面准备。 |

准备好通过精密薄膜涂层增强您的材料了吗? KINTEK专注于CVD、PVD和表面改性工艺的先进实验室设备和耗材。无论您是开发半导体、耐用工具还是光学元件,我们的解决方案都能满足您的研发或生产对均匀性、附着力和性能的需求。立即联系我们的专家,讨论我们如何支持您的实验室应对涂层挑战。

图解指南

相关产品

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 分体式真空站化学气相沉积系统设备管式炉

- 1200℃带石英管分体式管式炉 实验室管式炉