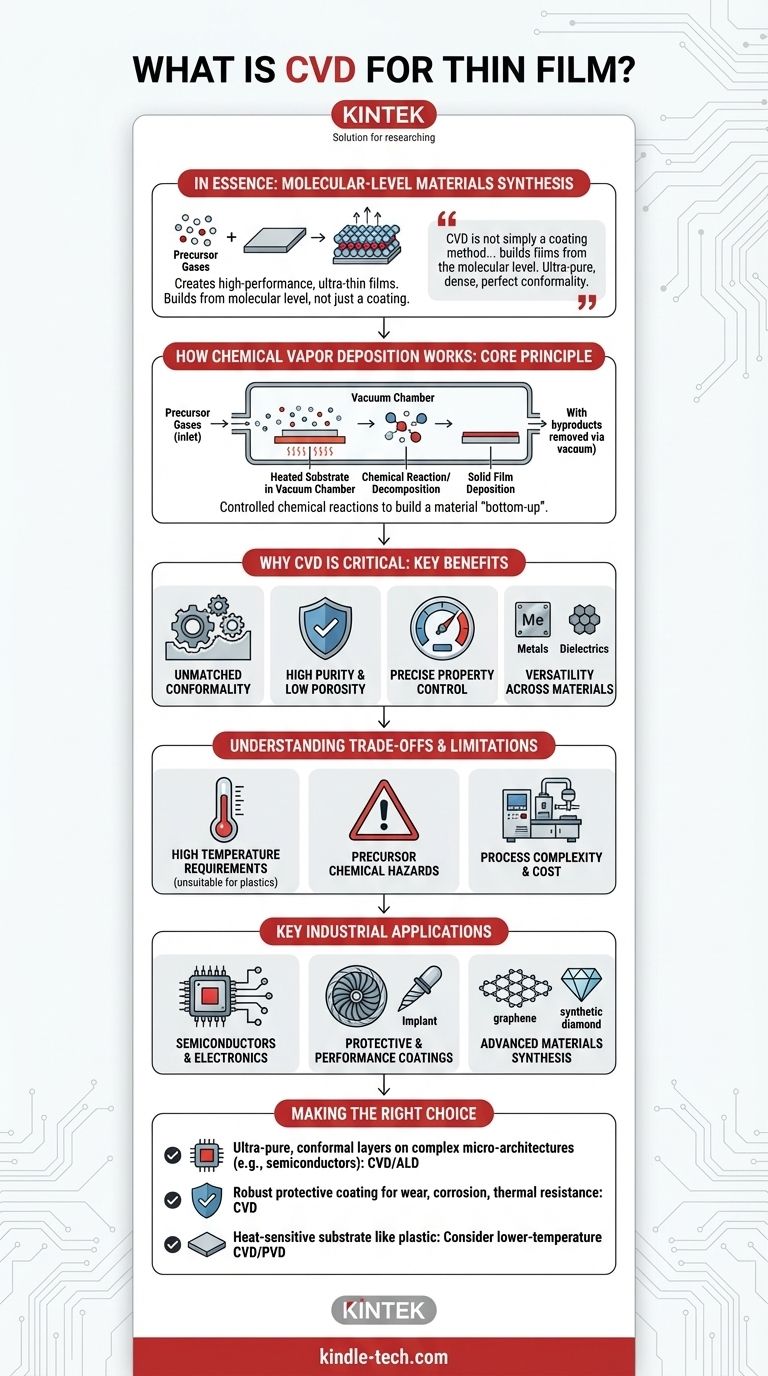

本质上,化学气相沉积(CVD)是一种高度通用的制造工艺,用于在基材表面制造极薄、高性能的薄膜。它的工作原理是将前体气体引入反应室,气体在基材上分解并反应,形成固体材料,每次一个原子层。这种方法是制造先进组件的基础,从半导体中复杂的电路到医疗植入物上耐用的涂层。

CVD不仅仅是一种涂层方法;它是一种从分子层面构建薄膜的材料合成过程。它的真正价值在于能够创建超纯、致密且完美均匀(共形)的层,这些层可以遵循最复杂的表面形貌——这通常是传统技术无法实现的壮举。

化学气相沉积的工作原理:核心原则

CVD是一种复杂的工艺,它依赖于受控的化学反应,直接在组件表面“自下而上”地构建材料。

前体气体的作用

该过程始于一种或多种挥发性前体气体。这些是含有所需薄膜材料原子(例如硅、碳、钛)的化合物。

反应室

这些气体被送入一个真空室,其中包含待涂覆的物体,称为基材。基材被加热到精确的温度,这提供了触发化学反应所需的能量。

沉积过程

在基材的炽热表面上,前体气体发生反应或分解。这种化学变化导致所需的原子“沉积”到表面上,形成固态薄膜。任何不需要的化学副产物都通过真空系统从腔室中排出。

为什么CVD对薄膜应用至关重要

CVD工艺的独特性赋予其薄膜在先进制造和技术中备受追捧的特性。

无与伦比的共形性

由于薄膜是由气体分子逐个构建的,因此它可以完美地涂覆表面的每个特征,包括微观沟槽、孔洞和复杂的3D形状。这种共形性在微电子学中至关重要,因为完全覆盖是不可妥协的。

高纯度和低孔隙率

受控的化学反应产生异常纯净和致密的薄膜,孔隙率非常低。这为防止腐蚀、湿气和高温提供了卓越的屏障,保护了底层组件。

对薄膜性能的精确控制

通过仔细调整工艺参数——例如温度、压力和气体成分——工程师可以精确调整薄膜的厚度、导电性、硬度和其他关键性能。

材料的通用性

CVD不限于一种类型的材料。它用于沉积各种物质,包括金属、绝缘电介质和先进碳材料,如合成金刚石、石墨烯和碳纳米管。

了解权衡和局限性

虽然功能强大,但CVD并非适用于所有情况的解决方案。了解其局限性是做出明智决策的关键。

高温要求

许多传统的CVD工艺需要非常高的温度才能启动化学反应。这使得它们不适用于热敏基材,例如许多塑料或生物材料,这些材料可能会损坏或毁坏。

前体化学危害

CVD中使用的前体气体可能具有剧毒、易燃或腐蚀性。这需要专门的处理程序、安全监控和排气管理系统,这增加了操作的复杂性和成本。

工艺复杂性和成本

CVD需要复杂的设备,包括真空室、精密气体流量控制器和加热系统。它通常比简单的物理涂层方法更复杂、更昂贵。

专用CVD变体

为了克服这些限制,开发了专用版本的CVD。例如,原子层沉积(ALD)是一种较慢、较低温的变体,它对薄膜厚度提供了无与伦比的埃级控制,这对于下一代电子产品至关重要。

CVD薄膜的主要工业应用

CVD的独特能力使其在众多高科技行业中不可或缺。

在半导体和电子产品中

CVD用于制造微芯片的基础层,包括超薄绝缘电介质、导电金属互连和构成晶体管基础的硅薄膜。

用于保护和性能涂层

该工艺用于在工业工具和燃气轮机叶片上施加极硬、耐磨和耐热的涂层。在生物医学应用中,它为植入物创建生物相容性和润滑性涂层。

在先进材料合成中

CVD是生产难以通过其他方式制造的尖端材料的关键方法。这包括创建大尺寸、高质量的石墨烯薄片,合成完美的合成金刚石,以及生长用于电子产品、传感器和复合材料的碳纳米管(CNTs)。

为您的应用做出正确选择

选择正确的沉积技术完全取决于您的最终目标和材料限制。

- 如果您的主要重点是在复杂的微结构(如半导体中)上创建超纯、共形层:CVD或其变体ALD通常是唯一可行的选择,因为它具有原子级的精度。

- 如果您的主要重点是添加坚固的保护涂层以实现耐磨、耐腐蚀或耐热性:CVD提供致密、无孔的薄膜,与许多机械或物理涂层方法相比,可提供卓越的保护。

- 如果您的主要重点是涂覆热敏基材,如塑料:您必须考虑低温CVD变体或替代技术,如物理气相沉积(PVD),因为传统的CVD工艺可能会损坏部件。

最终,CVD使工程师和科学家能够从头开始设计和构建材料,从而实现否则无法达到的性能特征。

总结表:

| 主要特点 | 优点 |

|---|---|

| 共形涂层 | 完美涂覆复杂的3D形状和微观特征。 |

| 高纯度与密度 | 形成卓越的防腐蚀和耐热屏障性能。 |

| 材料通用性 | 沉积金属、电介质、金刚石、石墨烯等。 |

| 精确的性能控制 | 允许调整厚度、导电性和硬度。 |

准备好将CVD技术整合到您的实验室工作流程中了吗? KINTEK专注于为先进薄膜沉积提供高质量的实验室设备和耗材。无论您是开发下一代半导体、耐用的保护涂层,还是合成石墨烯等新型材料,我们的专业知识都能确保您拥有正确的工具,以获得精确、可靠的结果。立即联系我们的专家,讨论我们如何支持您实验室的特定需求,并帮助您实现卓越的材料性能。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 用于层压和加热的真空热压炉

- 1200℃带石英管分体式管式炉 实验室管式炉