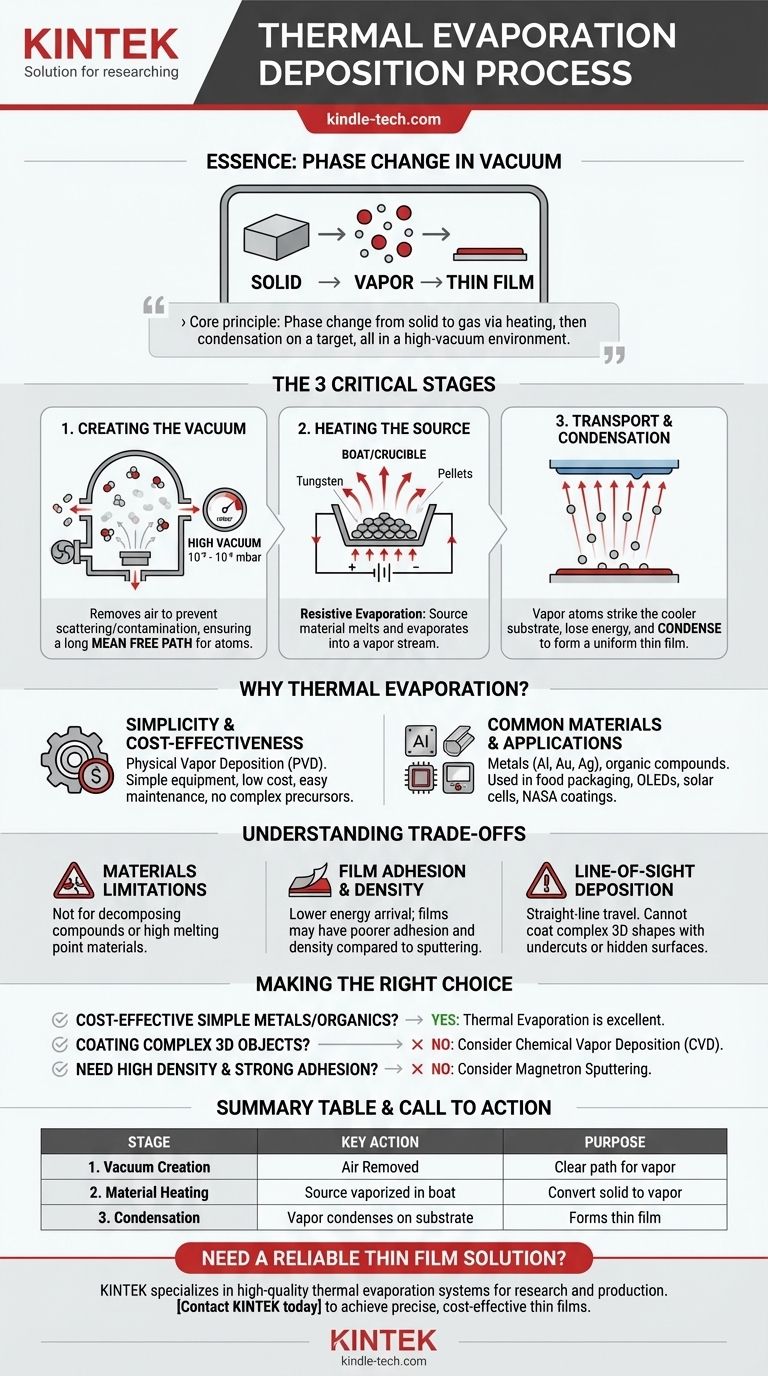

从本质上讲,热蒸发沉积是一个直接的过程,即将材料在真空室中加热,直到它变成蒸汽。然后,这种蒸汽穿过腔室并凝结到较冷的表面(称为基板)上,形成一层极薄的固体薄膜。它是薄膜工业中最古老、最基本的方法之一。

热蒸发的核心原理是一个简单的相变:源材料通过加热从固态转变为气态,然后通过在目标表面冷却和凝结再次变回固态。整个过程必须在真空中进行才能成功。

核心机制:从固体到薄膜

热蒸发过程可以分解为三个关键阶段,它们按顺序工作,逐层构建薄膜。

创造真空环境

整个过程在高温真空的密封腔室内进行,压力通常在 10⁻⁵ 至 10⁻⁶ mbar 之间。

这种真空并非偶然;它是必不可少的。它会去除空气和其他气体分子,这些分子否则会与汽化材料碰撞,导致原子散射并污染最终薄膜。高真空确保了较长的 “平均自由程”,使原子能够直接从源头传播到基板而不会受到干扰。

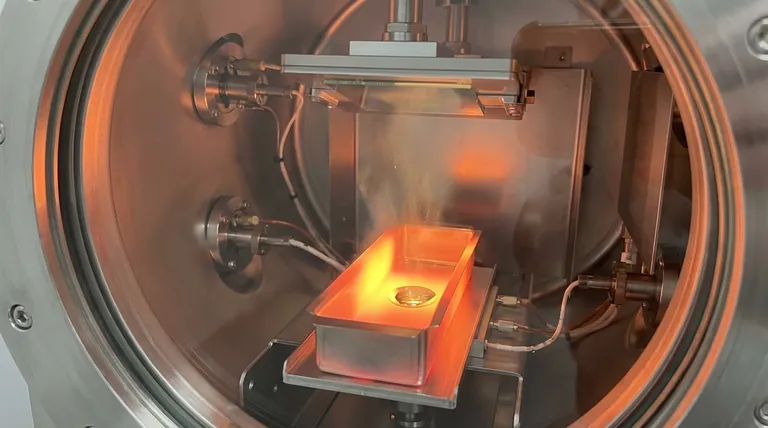

加热源材料

待沉积的固体材料,通常以颗粒或线材形式存在,放置在一个称为 “舟”或“坩埚” 的小容器中。

这个舟由一种具有极高熔点和电阻的材料制成,例如钨。高电流通过舟,因其电阻而使其迅速加热。这种技术通常被称为 电阻蒸发。

随着舟的加热,源材料熔化然后蒸发,向腔室内释放出一股蒸汽流。

蒸汽传输与冷凝

汽化原子从源头直线传播到策略性地放置在它上方的基板。

当这些高能原子撞击基板较冷的表面时,它们会迅速失去热能。这使得它们 重新凝结成固体,并在基板表面逐渐形成一层薄而均匀的薄膜。

为什么这种方法被广泛使用

热蒸发的长久应用证明了它在各种重要应用中的有效性和简单性。

简单性和成本效益

与其他沉积技术相比,热蒸发相对简单。它是一种依赖基本热力学原理的 物理气相沉积 (PVD) 方法。

它不需要复杂的化学前驱体或反应性气体,这通常使得设备更便宜、更易于操作和维护。

常见材料和应用

该技术非常适合沉积金属和某些有机化合物的薄膜。

它常用于在食品包装上应用 铝 等金属层,以及在电子产品中应用 金或银。其他关键应用包括在 OLED 显示器和太阳能电池 中创建金属粘合层,以及为 NASA 宇航服和急救毯 中使用的材料制造反射涂层。

了解权衡

尽管有效,但热蒸发并非适用于所有情况的理想解决方案。了解其局限性是正确使用它的关键。

材料限制

该过程仅限于加热时会蒸发而不会分解的材料。它不适用于在高温下 分解的化合物 或沸点极高的材料(难熔金属),这些材料难以通过热蒸发。

薄膜附着力和密度

在热蒸发中,原子以相对较低的动能到达基板。这有时会导致薄膜密度较低,并且与通过溅射等更高能工艺制造的薄膜相比,附着力较差。

视线沉积

由于蒸汽是直线传播的,热蒸发是一种 “视线”技术。它不能轻易地均匀涂覆具有凹槽或隐藏表面的复杂三维形状。薄膜只会形成在与源头有直接、无阻碍路径的区域上。

为您的目标做出正确的选择

选择沉积方法完全取决于您需要实现的材料特性和薄膜质量。

- 如果您的主要重点是具有成本效益地沉积简单的金属或有机物: 热蒸发是一个优秀、直接的选择,可提供可靠的结果。

- 如果您的主要重点是均匀涂覆复杂的 3D 物体: 您需要考虑非视线技术,例如化学气相沉积 (CVD)。

- 如果您的主要重点是制造具有高密度、耐用且附着力强的薄膜: 磁控溅射等更高能的 PVD 工艺可能是更好的替代方案。

最终,热蒸发是一种基础的薄膜技术,在简单性、速度和效率至关重要的应用中表现出色。

摘要表:

| 阶段 | 关键操作 | 目的 |

|---|---|---|

| 1. 真空创建 | 从腔室中去除空气。 | 为蒸汽原子在没有碰撞的情况下传播创造清晰的路径。 |

| 2. 材料加热 | 源材料在舟中加热直至汽化。 | 将固体材料转化为用于沉积的蒸汽。 |

| 3. 冷凝 | 蒸汽传播到较冷的基板上并凝结。 | 逐层形成一层薄的固体薄膜。 |

需要可靠的实验室薄膜涂层解决方案吗?

热蒸发是沉积铝、金和银等金属的基础技术。在 KINTEK,我们专注于提供高质量的实验室设备,包括热蒸发系统,以满足您的特定研究和生产需求。

让我们帮助您实现精确且具有成本效益的薄膜。 我们的专家可以指导您选择适合您应用的正确设备,无论是用于电子产品、OLED 还是太阳能电池。

立即联系 KINTEK,讨论您的项目并发现我们的解决方案如何增强您实验室的能力。

图解指南