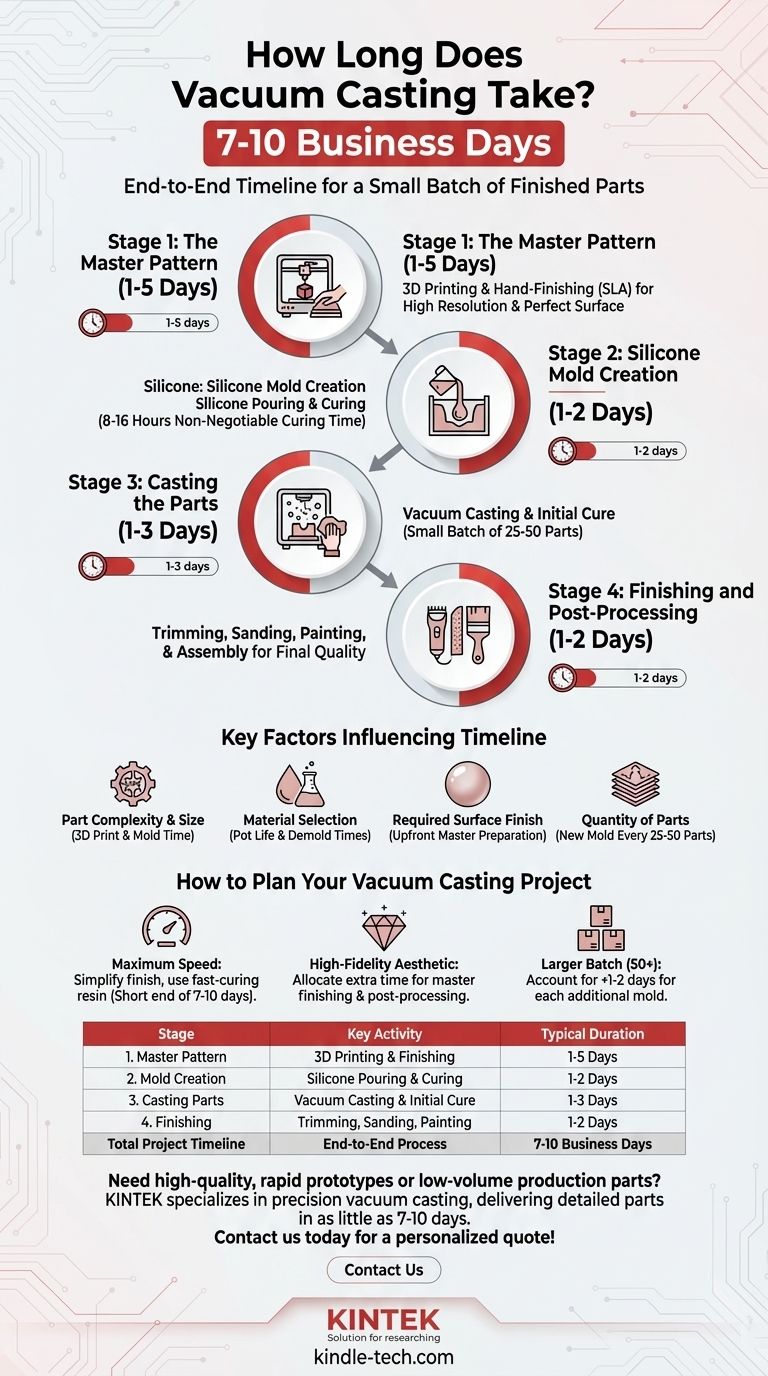

一个完整的真空铸造项目的端到端时间线是 7 到 10 个工作日。 这个时间范围涵盖了整个过程,从创建初始主模型到交付一小批成品部件。虽然铸造单个部件的物理过程非常快,但总项目持续时间主要取决于必要的准备和固化阶段。

核心见解是,真空铸造的速度在于能够快速生产一批高保真部件。然而,总项目交货时间不受铸造本身控制,而是受主模型的预先创建以及硅胶模具所需不可避免的固化时间所决定。

分阶段的时间线分解

要了解时间都花在哪里,必须将真空铸造视为一个多阶段的过程。每个阶段都有自己的时间线,共同构成了总持续时间。

阶段 1:主模型(1-5 天)

第一步是创建一个完美、高质量的原始部件,称为主模型。这是将用于创建硅胶模具的模型。

通常,主模型是使用高分辨率 3D 打印(例如 SLA(光固化))生产的。所需时间在很大程度上取决于部件的尺寸和复杂性。

打印后,必须对模型进行细致的手工精加工——打磨、抛光和上色——以达到所需的表面纹理。这项精加工工作至关重要,因为主模型上的任何瑕疵都会复制到每个铸造部件中。

阶段 2:硅胶模具创建(1-2 天)

一旦主模型完善,它就会被固定在铸造盒中,然后将液态硅胶倒在它周围。这是一个重要且不可协商的等待期发生的地方。

硅胶必须固化才能成为坚固、有弹性的模具。这种固化过程在室温下通常需要 8 到 16 小时,尽管用热量可以稍微加速。这个阶段不能急于求成,否则会损害模具的完整性。

阶段 3:部件铸造(1-3 天)

这是过程中最快的阶段。将主模型从固化的模具中取出,留下一个精确的型腔。然后将模具放入真空室中,将聚氨酯树脂倒入型腔中。

真空会去除所有气泡,确保制作出完美、无空隙的复制品。部件本身在几分钟到几小时内固化,具体取决于材料。

一名技术人员使用一个模具,只需几天时间就可以生产出 25 到 50 个部件的小批量。

阶段 4:精加工和后处理(1-2 天)

部件脱模后,进行最后的精加工。这可能包括修剪掉多余材料(飞边)、打磨、上漆或安装螺纹嵌件。

此阶段所需的时间完全取决于最终部件所需的精加工复杂程度。

影响您时间线的关键因素

有几个变量可能会缩短或延长典型的 7-10 天时间范围。了解它们有助于更好地进行项目规划。

部件复杂性和尺寸

更大、更复杂的部件需要更长的时间来 3D 打印主模型,并且可能需要更复杂的模具制造策略,从而增加总时间。

材料选择

不同的聚氨酯树脂具有不同的可操作时间(Pot Life)和脱模时间(Demold Times)(固化时间)。虽然通常只是几个小时的问题,但特殊材料可能需要更长的固化周期,从而延长生产阶段。

要求的表面光洁度

如果您的项目需要完美、高光泽或具有特定纹理的表面,则必须在阶段 1 中为准备主模型分配更多时间。这项对时间的预先投入将体现在最终部件的质量上。

部件数量

单个硅胶模具的寿命是有限的,通常在开始降解之前只能生产 25 到 50 个部件。如果您需要 100 个部件,则必须创建第二个模具,这实际上会重复 1-2 天的模具制造阶段。

如何规划您的真空铸造项目

利用对时间线的理解来为您的开发周期设定切合实际的期望。

- 如果您的主要关注点是最大速度: 简化部件的表面处理要求,并选择标准的、快速固化的树脂,以使项目保持在 7-10 天时间范围的较短一端。

- 如果您的主要关注点是高保真美学: 在您的计划中为细致的主模型精加工和任何后处理步骤(如喷漆或组装)预留额外时间。

- 如果您的主要关注点是较大的批量(50+ 个部件): 请务必考虑完成订单所需的每个新硅胶模具额外增加的 1-2 天时间。

通过了解这些阶段,您可以准确预测项目时间线,并利用真空铸造的预期目的:以精确和速度交付高质量、小批量的部件。

摘要表:

| 阶段 | 关键活动 | 典型持续时间 |

|---|---|---|

| 1. 主模型 | 3D 打印和精加工 | 1-5 天 |

| 2. 模具创建 | 硅胶浇注和固化 | 1-2 天 |

| 3. 铸造部件 | 真空铸造和初始固化 | 1-3 天 |

| 4. 精加工 | 修剪、打磨、喷漆 | 1-2 天 |

| 总项目时间线 | 端到端流程 | 7-10 个工作日 |

需要高质量的快速原型或小批量生产部件吗?

KINTEK 专注于精密真空铸造服务,可在短短 7-10 天内交付精细、功能性的部件。我们在实验室设备和耗材方面的专业知识确保您的项目受益于卓越的材料和一丝不苟的工艺。

立即联系我们 讨论您的项目时间表并获得个性化报价!

图解指南