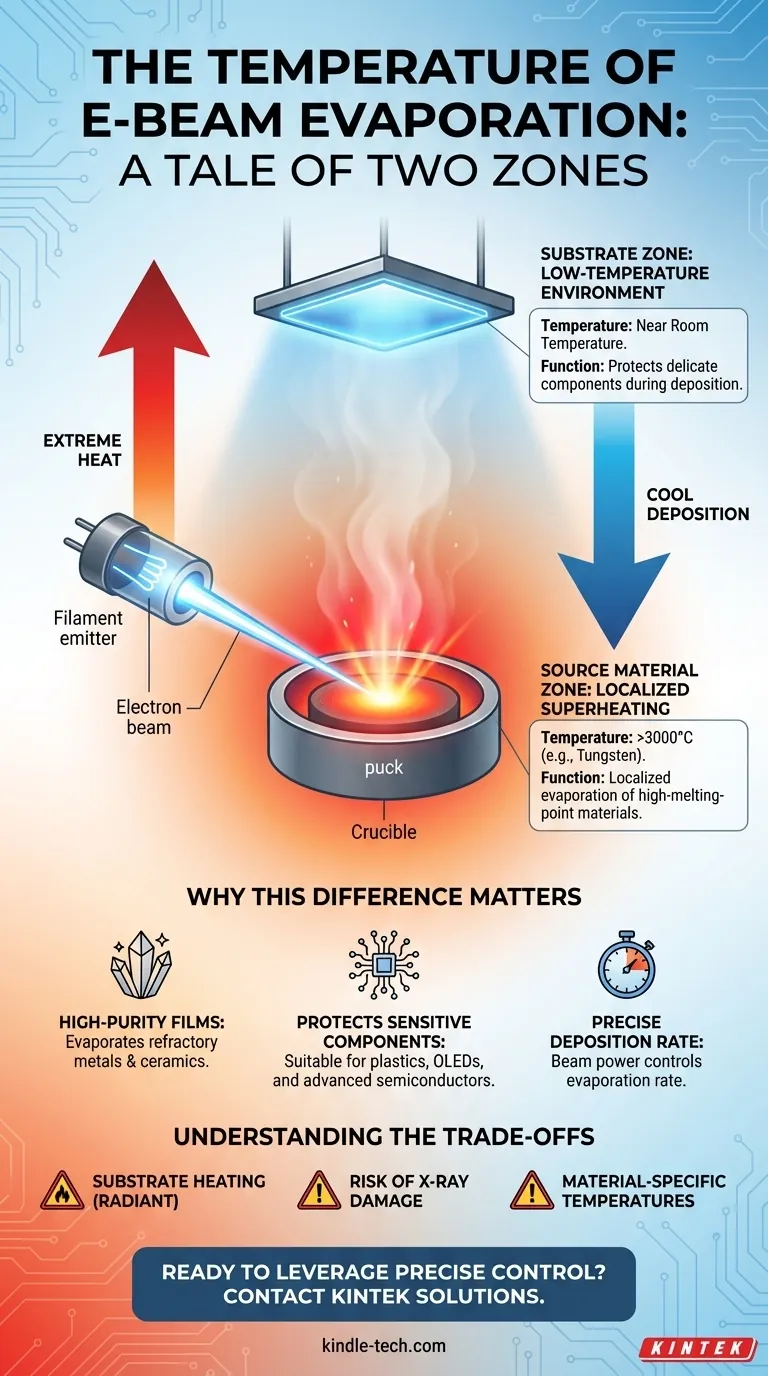

在电子束蒸发中,没有单一的工作温度。相反,该过程会创建两个独特且关键的温度区域:源材料上一个极热的局部点,导致蒸发;以及一个温度低得多的基板,用于沉积材料。源材料可以加热到3000°C以上,而基板可以保持接近室温。

核心概念是,电子束蒸发的“温度”不是一个数字,而是两个环境的故事。该技术的主要优势在于它能够在过热源和冷却基板之间产生巨大的温度梯度,从而能够将高熔点材料沉积到敏感表面上。

两个关键温度区域

要理解这个过程,您必须区分被蒸发材料的温度和接收新薄膜表面的温度。

源材料:局部过热

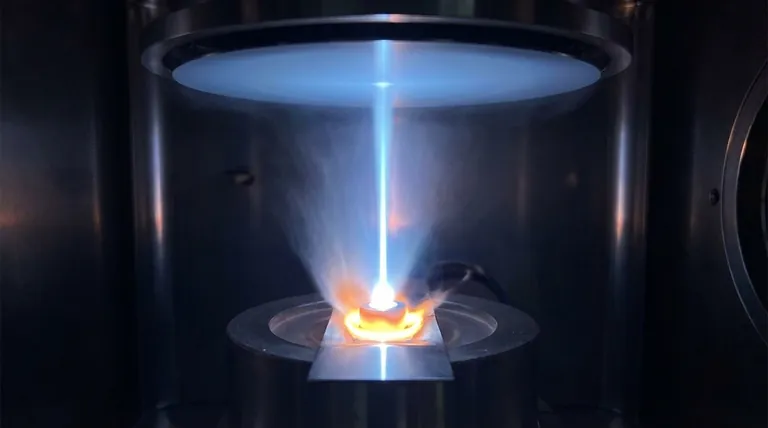

电子束是一束高度集中的能量流。它撞击坩埚中源材料(“料块”或“锭”)表面非常小的区域。

这种强烈、局部的能量输入将该小点加热到沸点,导致原子升华或蒸发到真空室中。这个温度完全取决于要沉积的材料,并且可能非常极端,例如钨的温度超过3400°C。

基板:低温环境

同时,基板(要涂覆的晶圆或组件)放置在距离源一定距离处。由于加热是如此局部化,并且该过程在高真空中进行,因此很少有热量传递到基板。

这是该技术的关键优势。基板温度保持较低,通常接近室温,从而防止损坏塑料或现有集成电路等精密组件。“低基板温度”的提法突出了这一特定优势。

为什么这种温差很重要

分离源和基板温度的能力赋予了电子束蒸发其独特的功能和精度。

实现高纯度薄膜

源处可达到的极高温度允许蒸发具有非常高熔点的材料,例如难熔金属(钨、钽)和陶瓷(二氧化钛)。这对于标准热蒸发等其他方法来说是困难或不可能的。

保护敏感组件

由于基板保持冷却,您可以将导电或光学薄膜沉积到会被高温损坏的材料上。这对于有机电子(OLED)、医疗设备和先进半导体制造中的应用至关重要。

控制沉积速率

源点的温度由电子束的功率控制,直接影响蒸发速率。更高的束功率会产生更热的点,释放更多的蒸汽,从而导致基板上的沉积速率更快。这为控制薄膜厚度提供了精确的杠杆。

理解权衡

虽然功能强大,但电子束蒸发的温度动态并非没有需要管理的复杂性。

基板加热并非为零

尽管基板保持相对冷却,但它并非完全隔离。它会受到来自熔融源材料的一些辐射加热,尤其是在长时间沉积运行期间。对于高精度应用,通常需要主动基板冷却以保持温度稳定性。

X射线损伤风险

当高能电子束撞击源材料时,它会产生X射线作为副产品。这些X射线可以穿透基板并可能损坏敏感的电子设备,这是半导体制造中已知的一个考虑因素。

材料特定温度

重要的是要记住,所需的源温度是材料本身的特性。没有通用的设置;必须根据要沉积材料的沸点和热性能专门调整工艺。

如何在您的流程中考虑温度

您的方法应由您的最终目标决定,侧重于源或基板环境。

- 如果您的主要重点是沉积高熔点材料:您的目标是提供足够的束功率以在源处达到并维持材料的蒸发温度。

- 如果您的主要重点是保护脆弱的基板:您的主要关注点是管理并通常主动冷却基板,以防止辐射加热影响您的组件。

- 如果您的主要重点是精确的速率控制:由束功率控制的源温度是您调整沉积速率(从0.1到100纳米/分钟)的主要杠杆。

最终,掌握电子束蒸发意味着管理这些不同的温度区域,以实现您的特定材料和基板目标。

总结表:

| 温度区域 | 典型范围 | 关键功能 |

|---|---|---|

| 源材料 | > 3000°C(例如,钨) | 高熔点材料的局部蒸发 |

| 基板 | 接近室温 | 沉积过程中保护精密组件 |

准备好利用电子束蒸发的精确温度控制来满足您实验室的薄膜应用需求了吗? KINTEK专注于先进的实验室设备和耗材,提供工具和专业知识,即使在最敏感的基板上也能沉积高纯度薄膜。无论您是使用难熔金属、陶瓷还是精密电子产品,我们的解决方案都能确保最佳的工艺管理。立即联系我们,讨论我们如何提升您的沉积能力!

图解指南